1, ప్రీ-డిఫార్మేషన్ డిజైన్ కీలకం

ఆటో ఎయిర్ & వాటర్ ట్యాంక్ ఉత్పత్తి ప్లాస్టిక్ అచ్చు గురించి, డిజైన్ మరియు తయారీ యొక్క నాణ్యత నియంత్రణ సాధారణ రకం కంటే చాలా కష్టం, ఎందుకంటే ఈ రకమైన భాగాలు సాధారణంగా PA6 (PA66) + GF (30-35%) సమ్మేళనం ద్వారా అచ్చు చేయబడతాయి మరియు ఇది ఒక రకమైన పదార్థం అచ్చు ప్రక్రియ సమయంలో వైకల్యాన్ని పొందడం సులభం, మరియు సంబంధిత ఉత్పత్తి పరిమాణం సహనం లేకుండా ఉండటం సులభం. అందువల్ల, దాని వైకల్య క్రమబద్ధతతో సుపరిచితం, ఆపై అనుభవం మరియు CAE విశ్లేషణ ఫలితంగా ముందస్తు రూపకల్పన ప్రక్రియ ఆధారంగా రూపాంతరం చెందడానికి ముందు డిజైన్ చేయడం అచ్చు తయారీ విజయానికి కీలకంగా మారింది.

Enuo మోల్డ్ టీమ్కు ప్రీ-డిఫార్మేషన్ అచ్చు తయారీలో 10 సంవత్సరాల కంటే ఎక్కువ అనుభవం ఉంది మరియు Valeo, Mahle-behr, Delphi మరియు ఇతర ప్రపంచ ప్రఖ్యాత ఆటో విడిభాగాల కస్టమర్లకు సేవలందించారు. ఇక్కడ మేము ఆటో ఎయిర్ & వాటర్ ట్యాంక్ అచ్చు తయారీపై మా అనుభవాన్ని క్లుప్తంగా పరిచయం చేస్తున్నాము. ఖచ్చితంగా, వేర్వేరు కంపెనీలు వేర్వేరు పద్ధతులను కలిగి ఉంటాయి, ప్రియమైన పాఠకులకు భిన్నమైన అభిప్రాయాలు ఉంటే, మాతో కమ్యూనికేట్ చేయడానికి కూడా హృదయపూర్వకంగా స్వాగతం.

2, భాగాల డ్రాయింగ్లను విశ్లేషించడం, ఉత్పత్తి మరియు పరిమాణం యొక్క ముఖ్య ప్రాంతాలను స్పష్టం చేయండి

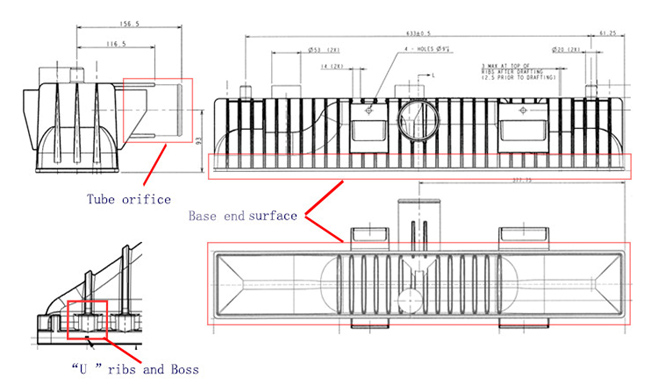

కస్టమర్ల ఉత్పత్తి డ్రాయింగ్లు వచ్చినప్పుడు ఉత్పత్తి యొక్క ముఖ్యమైన ప్రాంతాలను మరియు అనుబంధిత కీ పరిమాణాలను అర్థం చేసుకోవడానికి ఎల్లప్పుడూ మొదటి అడుగు, ఆపై ఉత్పత్తి “ముగింపు ఉపరితలం” (“ముగింపు ఉపరితలం” వంటి వాటి ప్రాముఖ్యతపై మరింత శ్రద్ధ వహించండి. మరియు ఫారమ్ సైజ్ టాలరెన్స్, మరియు ఉత్పత్తి పరిమాణంలోని ఇతర భాగాలు వాటి మార్పును అనుసరిస్తాయి),"ట్యూబ్ ఆరిఫైస్" ప్రాంతం ("ట్యూబ్ ఆరిఫైస్" పరిమాణం కూడా చాలా ముఖ్యమైనది, సాధారణంగా పొజిషనింగ్, సిలిండర్ మరియు డైమెన్షనల్ టాలరెన్స్లు అవసరం) మరియు ఉత్పత్తి " బాస్" మరియు "U-ఆకారం" పక్కటెముకలు మొదలైనవి, అవి క్రింద చూపబడ్డాయి:

కొత్త అచ్చు కోసం, ఉత్పత్తిపై ప్రీ-డిఫార్మేషన్ చేయండి (అనుభవం మరియు CAE విశ్లేషణ ప్రకారం ముందస్తుగా అంచనా వేసిన వైకల్యానికి వ్యతిరేక దిశలో “మెటీరియల్ పరిహారం” చేయడం, వాస్తవ వైకల్యం పనిచేసిన తర్వాత వాటిని సరిచేయమని ప్రతిపాదించండి). అచ్చు విచారణ తర్వాత, ప్లాస్టిక్ జ్యామితి, ఆకారం మరియు స్థానం మొదలైనవాటిని సరిచేయడానికి, ఉత్పత్తి అచ్చు యొక్క వాస్తవ వైకల్యం ఆధారంగా కొన్ని చిన్న మార్పులను చేయడం.

3, ఉత్పత్తులను గీయడం.

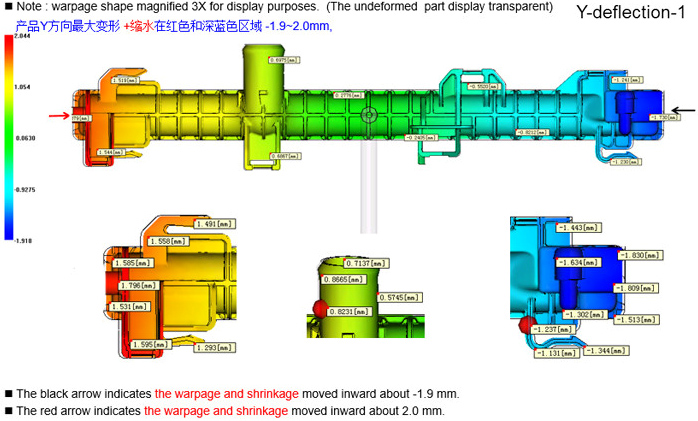

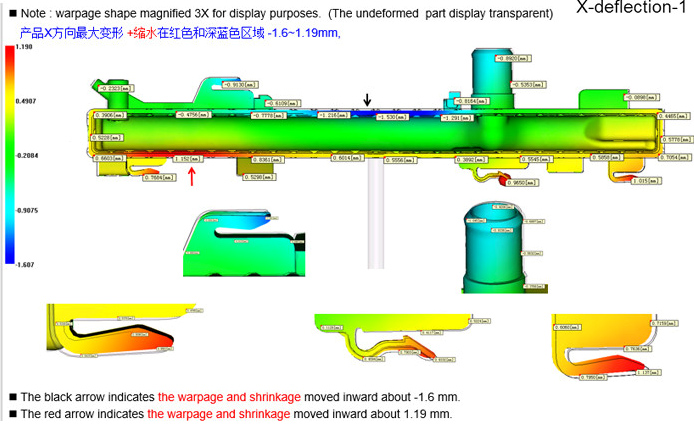

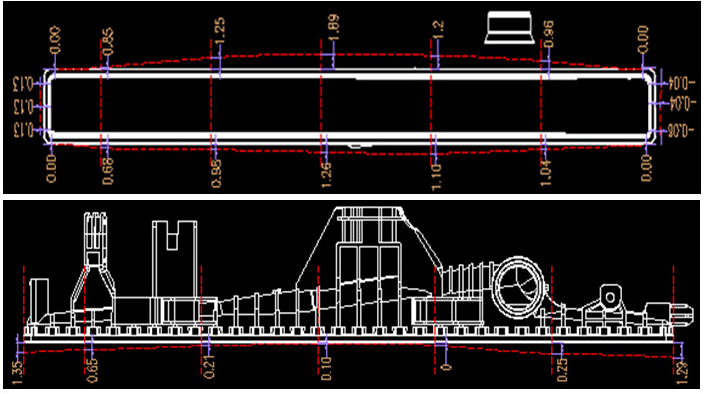

భవిష్యత్ అచ్చును ఆప్టిమైజ్ చేయడానికి, కస్టమర్ యొక్క ఉత్పత్తికి అనుగుణంగా మనమే కొత్త 3D ఉత్పత్తి డేటాను గీయడం అవసరం (ముఖ్యమైన పారామితులను అలాగే ఉంచాలి). అచ్చు ప్రవాహ విశ్లేషణ మరియు ఉత్పత్తి డేటాను సవరించడానికి అనుభవంతో కలిపి ఉత్పత్తుల వైకల్య విలువను నిర్ణయించడం, క్రింద మీరు అనుభవజ్ఞులైన వైకల్య ధోరణులను చూడవచ్చు:

ఇక్కడ, రీడ్రాయింగ్ ప్రక్రియలో కొన్ని చిట్కాలు పంచుకోవడం ఆనందంగా ఉంది, అవి: ఎల్లప్పుడూ "బేస్ ఎండ్ సర్ఫేస్" ప్రాంతాన్ని గీయడం ప్రారంభించండి, డిఫార్మేషన్ విలువ ప్రకారం స్ట్రెయిట్నెస్ని గీయడానికి, ఉత్పత్తి అంచు వద్ద ఫ్లాట్నెస్ వక్రత, ఆ వక్రతలను చూడండి "స్ట్రెచ్" (UG కమాండ్) స్ట్రెయిట్నెస్ ఉపరితలం. ఫ్లాట్నెస్ ఉపరితలాలు "బోర్డర్" (UG కమాండ్)తో చేయబడతాయి. ఈ దశ ముఖ్యమైనది, భవిష్యత్తులో మార్పులను సులభతరం చేయడానికి, ముందుగా వక్రరేఖను గీయండి, నేరుగా (UG కమాండ్) ఉపరితలాన్ని "సాగదీయవద్దు", ఆపై స్ట్రెయిట్నెస్ యొక్క వైకల్య ఉపరితలం ఉపయోగించి "ఆఫ్సెట్" (UG కమాండ్) ద్వారా ఉత్పత్తి ఆకారాన్ని పొందండి. కింది మోల్డ్ ఆప్టిమైజింగ్ సమయంలో చాలా ఎక్కువ అచ్చు భాగాలను మార్చకుండా ఉండటానికి, ఉత్పత్తి “బేస్ ఎండ్ సర్ఫేస్” ప్రాంతంలో ప్లాస్టిక్ మెటీరియల్ కటింగ్ చేయడం, ఆపై వాటిని అసలు ఉత్పత్తి వైకల్యం (ప్లస్ ప్లాస్టిక్) ఆధారంగా T1-T3 సవరణలో పునరుద్ధరించండి.

చిట్కాలు ఉపయోగపడతాయి:

1. కస్టమర్ ఉత్పత్తుల ప్రొఫైల్ ఉపరితలాన్ని వీలైనంత వరకు కాపీ చేయవద్దు, వాటిని మీరే గీయడానికి ప్రయత్నించండి. కాబట్టి, కింది అచ్చు మార్పు కోసం గోడ మందంతో సహా మార్చడం సులభం. ఆకారాలు కస్టమర్ ఉత్పత్తి నుండి కాపీ అయితే, బహుళ సవరణల తర్వాత, 3D డేటా వక్రీకరణను పొందుతుంది.

2. డ్రాయింగ్ ప్రక్రియలో, కస్టమర్ యొక్క 2/3D ఉత్పత్తి డేటాను వేర్వేరుగా నిరోధించడానికి వీలైనంత వరకు తనిఖీ చేయండి.

4, ఉత్పత్తి ముఖ్యమైన భాగం గురించి సాధ్యమయ్యే వైకల్య ధోరణి

1, ఉత్పత్తి "బేస్ ఎండ్ సర్ఫేస్" యొక్క వైకల్పము

ప్రారంభంలో ప్లాస్టిక్ మెటీరియల్పై చర్యను తగ్గించడానికి వీలైనంత వరకు, ఇది సాధ్యమైనంతవరకు అచ్చు భాగాలను మళ్లీ చేయడాన్ని నివారించవచ్చు. దిగువ ఎరుపు రేఖ ఉత్పత్తి అంచనా వైకల్య ధోరణిని చూపుతుంది. దయచేసి "బాస్" లేదా "U-ఆకారపు" పక్కటెముకలు లేదా సంబంధిత మెటీరియల్ని "బేస్ ఎండ్ సర్ఫేస్"తో కలిపి తరలించాలని గమనించండి (బాస్ కింద ఉన్న మెటీరియల్లో కొన్ని 0.5 మిమీ క్రిందికి కదులుతుంది, ఆపై "బాస్" కూడా 0.5 దిగువకు వెళ్లాలి. ), ఆపై ఇతరులను గీయండి. వాటిని గీయడానికి "ఉపరితలం" (UG కమాండ్) ఉపయోగించమని సిఫార్సు చేయబడింది.

2, "ట్యూబ్ ఆరిఫైస్" యొక్క ఉత్పత్తి వైకల్యం

ట్యూబ్ యొక్క మూలం వద్ద "R" వ్యాసార్థం ఆకారం ఖచ్చితంగా కస్టమర్ ఉత్పత్తి డేటా వలె ఉండాలి, ఎందుకంటే ఈ "R" వ్యాసార్థం ఉత్పత్తి యొక్క ముఖ్యమైన ప్రాంతం యొక్క బలాన్ని ప్రభావితం చేస్తుంది. సాధారణ పరిస్థితులలో, గుండ్రని ట్యూబ్ను ముందుగా ప్లాస్టిక్ను పక్కకు తగ్గించాలి, ఆపై వాస్తవ రూపాంతరం ప్రకారం విలువను మార్చాలి, పెద్ద ట్యూబ్ కోసం, ట్యూబ్ ఆకారాన్ని ముందుగానే ఓవల్ ఆకారంలో డిజైన్ చేయవచ్చు.

3, ఉత్పత్తి "U" ఆకార ప్లాస్టిక్ బిట్ వైకల్యం

“U-ఆకారం” ప్లాస్టిక్కు కూడా దాదాపు 2-3 డిగ్రీల వైకల్యం అవసరం, “U-ఆకారం” పక్కటెముకల మధ్య ప్రాంతం మెటీరియల్ను పక్కపక్కనే కత్తిరించాలి (చిత్రం 1). అన్ని ఉత్పత్తులను బాగా గీసిన తర్వాత, ఆపై “R” వ్యాసార్థాన్ని రూపొందించిన తర్వాత (మారడాన్ని సులభతరం చేయడం కోసం, కొన్నిసార్లు “R” వ్యాసార్థం పునర్నిర్మాణం విఫలమవుతుంది లేదా ఎక్కువ సమయం గడిచిపోతుంది), కస్టమర్ 3D డేటాలోని కొన్ని జ్యామితులు చాంఫర్ చేయకపోతే, మేము చేయవచ్చు అవి భాగాల అసెంబ్లీని ప్రభావితం చేయకపోతే వాటిని చాంఫర్ చేయండి (చాలా మంది కస్టమర్లు పదునైన ఆకారాన్ని “R” వ్యాసార్థంతో మార్చడానికి ఇష్టపడతారు). అదనంగా, ఉత్పత్తి ప్రధాన భాగంపై కొన్ని ప్రముఖ జ్యామితి పెద్దది , ఈ రకమైన ఉత్పత్తి వైకల్యం సమాంతరత మరియు లంబంగా (చిత్రం 2) పై ఎక్కువ శ్రద్ధ వహించాలి.

5, ముగింపు

ఆటో ఎయిర్ & వాటర్ ట్యాంక్-"సులభంగా రూపాంతరం" ఉత్పత్తి అచ్చు రూపకల్పనపై మా స్వంత అనుభవం పైన ఉన్నాయి. ఈ దశను పూర్తి చేయడం మంచిది, అటువంటి అచ్చుల తయారీలో సగం విజయం సాధించవచ్చని నేను భావిస్తున్నాను, మిగిలిన సగం ఎక్కడ ఉంది? దయచేసి వచ్చే వారం ఈ కథనం యొక్క తదుపరి విభాగాన్ని “పూర్వ-డిఫార్మేషన్ అచ్చును ఎలా తయారు చేయాలో మీకు తెలుసా?-తయారీ విభాగాన్ని” చూడండి.

సరే, ప్రియమైన పాఠకులారా. ఇక్కడ చదవడానికి మీ సమయం కోసం చాలా ధన్యవాదాలు. తదుపరి విభాగంలో మిమ్మల్ని చూడాలని ఎదురు చూస్తున్నాను!

పోస్ట్ సమయం: జూలై-27-2020